Tijdens de vierdaagse Roadshow 4.0 Made Real, heeft Sirris voor het eerst de nieuwe vestiging in het Thor Park in Genk opengesteld voor het publiek. Op een aantal stations werd gedemonstreerd hoe mkb-metaalbedrijven laagdrempelig met Industrie 4.0 aan de slag kunnen en hoe ze nu al AI kunnen benutten.

Wie denkt dat Industrie 4.0 zo’n twaalf jaar na introductie wel geland is in de maakindustrie, heeft het mis. Een autonome fabriek is de ultieme droom; de meeste bedrijven zitten nog in de aanloop naar fase 1: visibility, wat gebeurt er in de fabriek?

Zelfs koplopers zitten pas in fase 2 of 3

Zelfs de Belgische koplopers die het predicaat Factory of the Future krijgen, hebben nog geen autonome fabriek, zo verduidelijkt Walter Auwers, Business Unit Manager Advanced Manufacturing bij Sirris. “Dit zijn de bedrijven die echt goed bezig zijn met digitalisering en een sterke visie hebben op wat gebeurt. Ze geraken momenteel niet verder dan level 2 of 3.” Dat betekent dat ze inzicht hebben in wat er gebeurt en soms kunnen voorspelen wat er gaat gebeuren. De autonome fabriek is ook voor hen op dit moment nog een stap te ver.

FacThory krijgt vorm

Begin dit jaar is Sirris verhuisd van het Wetenschapspark in Diepenbeek naar het Thor Park op de vroegere mijnsite van Zwartberg in Genk (B). Daar moet komende jaren een campus verrijzen rond de thema’s innovatieve energie en slimme maakindustrie. Sirris is de eerste bewoner van het nieuwe FacThory complex, dat uiteindelijk 30.000 m2 zal beslaan. Sirris beschikt over 1.300 m2. Met digitalisering en robotisering moet de maakindustrie toekomstbestendig worden. ThorFactory gaat straks ook huisvesting bieden aan start-ups, scale-ups en volwassen bedrijven op het vlak van automatisering en robotisering.

Logistiek in de fabriek automatiseren

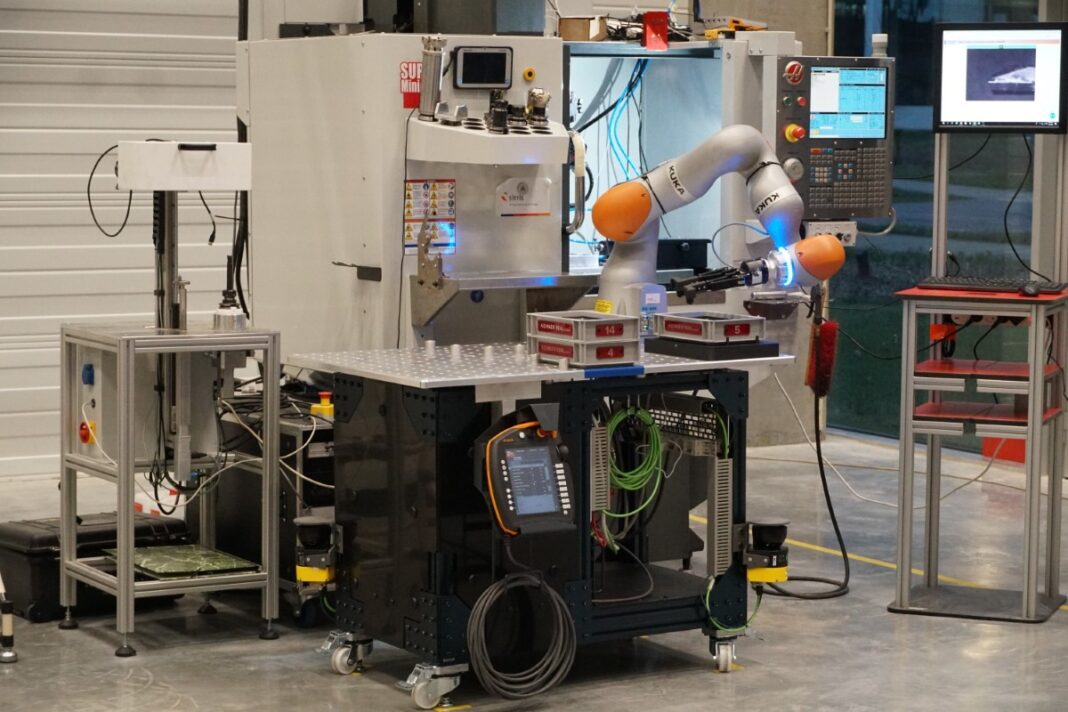

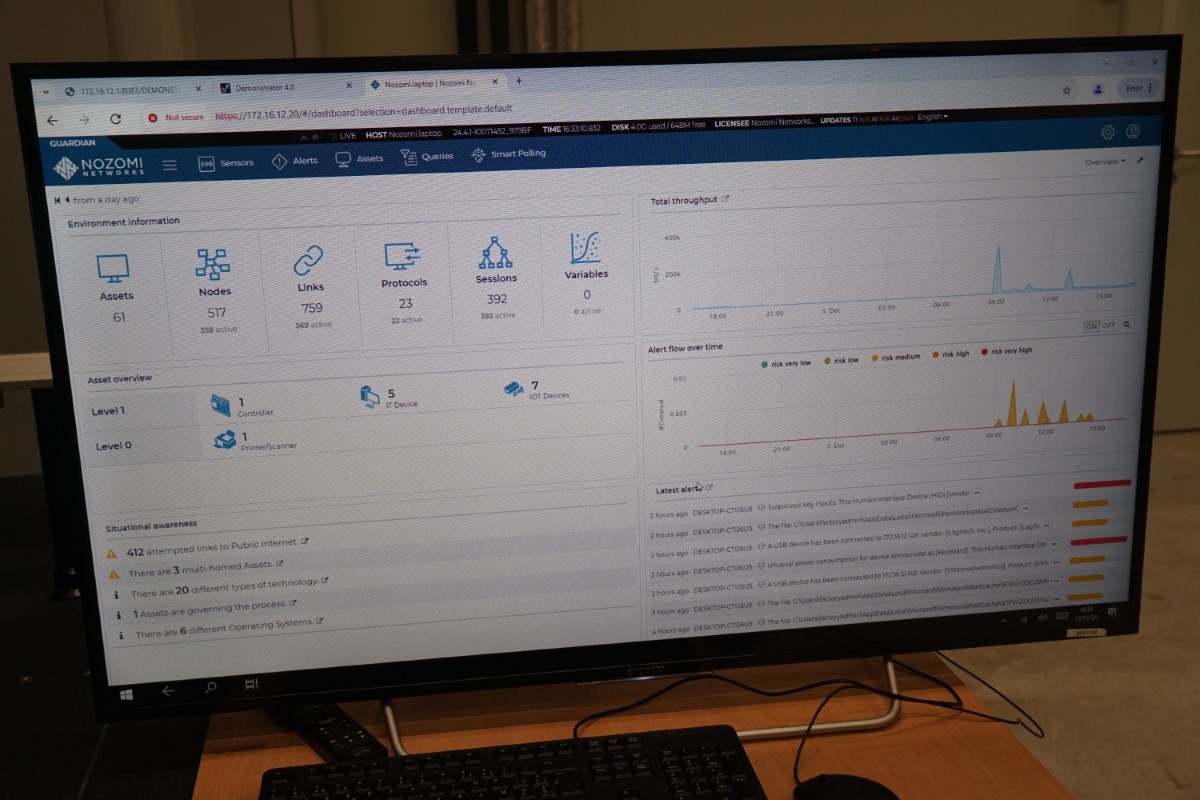

Hoe je dat doet, demonstreerde Sirris onder andere met de inzet van AMR’s om de logistiek in de machinefabriek te automatiseren. “We tonen een flexibele productielayout, waarbij de machines in de lead zijn”, aldus Peter Ten Haaf. Alle machines en softwaresystemen zijn met elkaar verbonden via MQTT, een broker systeem dat data uit het ERP- en MES-systeem én uit de machines bijeenbrengt. Zodra een machine een order gereed heeft, gaat er een signaal naar de broker en komt automatisch de volgende order beschikbaar, door het ERP systeem geselecteerd op basis van de volgorde van orders. Sirris kiest er heel bewust voor om niet meerdere orders tegelijk naar een operator te sturen. “Want dan gaan ze zelf ermee aan de haal en de volgorde veranderen zoals zij willen.” Spoedorders bestaan hierdoor niet meer.

Operator ondersteunen

Bij Sirris denkt men dat heel wat mkb-maakbedrijven nu al met AMR’s en cobots kunnen werken om de operator te ondersteunen. Peter Ten Haaf vindt het daarbij belangrijk om praktisch te werk te gaan. Je hoeft niet alles te automatiseren, maar zorg ervoor dat de technologie de operator ondersteunt. Een voorbeeld hiervan is een cobot die de onderdelen doet polijsten. Zodra de cobot klaar is met de bewerking, krijgt de operator een signaal en controleert het eindresultaat. “We gaan dat niet met camera’s doen.” Is de bewerking voldoende, geeft de operator het werkstuk vrij voor de volgende bewerking. Zo niet, wordt het cobotpolijsten nog eens herhaald.

Automatische gereedschapcontrole

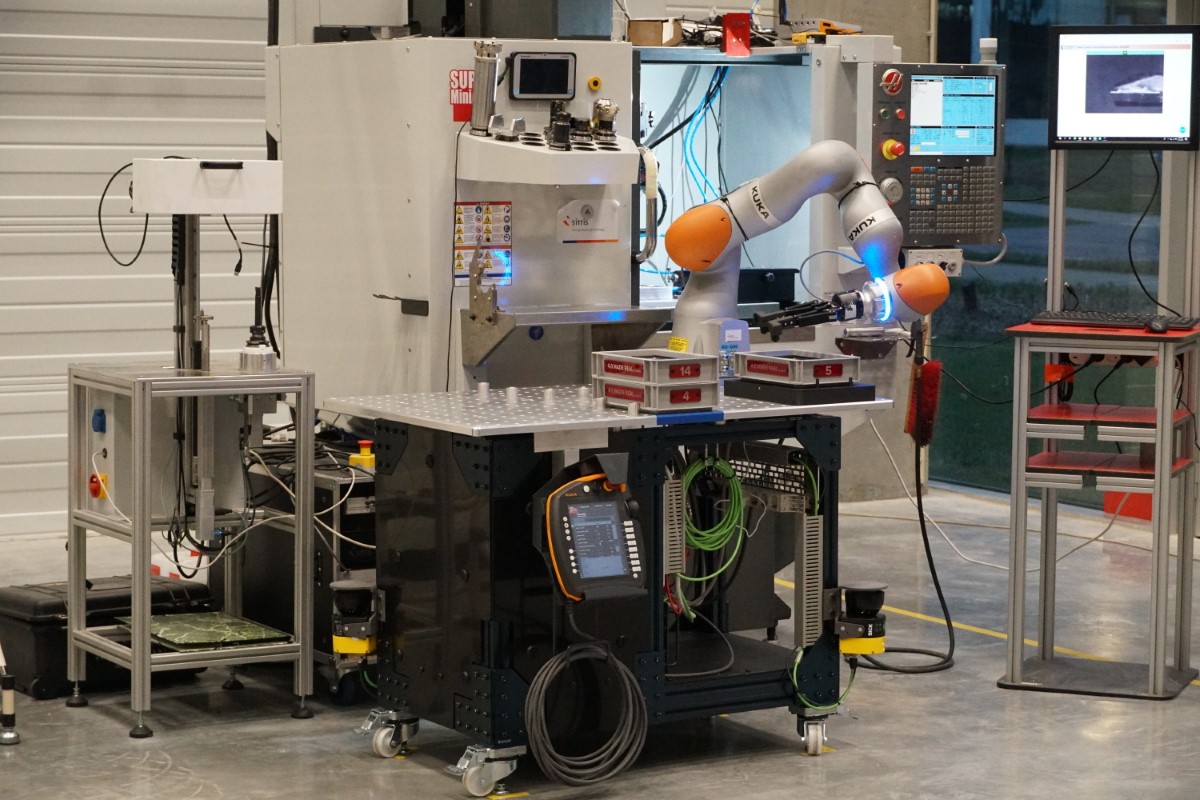

Hetzelfde geldt voor een systeem vopor controle van de snijkant van een frees dat Sirris in een HAAS bewerkingscentrum heeft geïntegreerd. Een camera, akoestische sensor en AI bewaken het gereedschap, maar laten de uiteindelijke beslissing of het gereedschap vervangen moet worden over aan de operator. Op dat moment kan de operator op een knop drukken en de AGV gaat automatisch het nieuwe gereedschap halen. In de toekomst zal de sensortechnologie zover zijn dat je het proces volledig autonoom kunt laten draaien. Zover is sensortechnologie nu nog niet, dus moet je de technologie laagdrempeliger houden om de operator te ontlasten. Ook werd gewaarschuwd dat men niet te licht moet denken over het trainen van AI. Het blijft belangrijk jezelf de vraag te stellen welk probleem je oplost met nieuwe technologie?

In het Precision Manufacturing Lab is Sirris er samen met Reniver in geslaagd om data uit de Heidenhain-besturing van de Fehlmann machine uit te lezen naar een MES systeem. Hier is ook de monitoring software van het Gentse Azumuta geïnstalleerd. Ook toont men hier oplossing voor veilig data uitwisselen door onder andere met tijdstempels te werken.